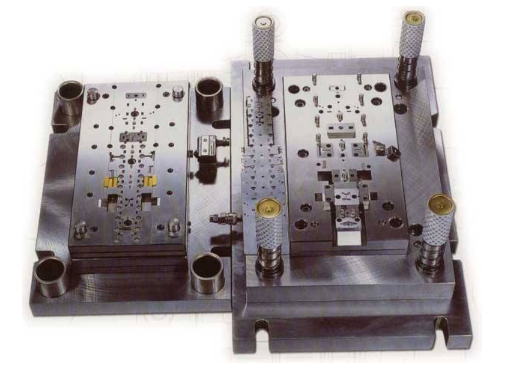

随着社会的进步和行业的快速发展,用户对塑料模具的要求越来越高。模具作为现代工业的基础,不仅要满足零件生产的需要,还要满足生产组件的需要,同时还要满足产品轻量化,节能环保的要求。

当前,汽车,轻工,机电,通讯,建材,航空航天,新能源,医疗等新兴行业对塑料零件的需求正在增长,要求也越来越高。因此,大力发展大型及精密塑料模具生产技术已成为提高我国模具制造水平的重要环节之一。一些新的塑料成型技术和相应的模具开发尤为重要,对于提高工业生产效率,节约能源和环境保护具有重要意义。

该项技术包含的主要关键技术有:

1.热流道技术及其在精密注塑模具上的合理应用;

2.多注射头塑料封装模具生产技术;为1000t锁模力以上注射机和200t以上热压压力机配套的大型塑料模具以及精度达到0.01mm以上的精密注射模具生产技术;

3.多色多材质模具生产技术;金属与塑料零件组合模生产技术;不同塑料零件叠层模具生产技术;高光无痕无须再进行塑料件表面加工的注射模具生产技术;

4.塑料模具模内装配及装饰技术和热压快速无痕成型技术;

5.新型塑料和多层复合材料的成型技术及模具技术;

6.气液等辅助注塑技术及模具技术;

7.塑料异型材共挤及高速挤出模具生产技术;

......

此外还有许多相关技术,此处不一一列举。

气体辅助注射成型是具有注射压力低,翘曲变形小,表面质量好,易于成型壁厚差异较大等优点的塑料成型的新工艺。在保证产品质量的前提下可以大大降低成本,并且在国外已经比较成熟。国内目前在汽车和家电行业中正逐步推广使用。气体辅助注射成型包括塑料熔体注射和气体(一般均采用氮气)注射成型两部分,它比传统的普通注射工艺有更多的工艺参数需要确定和控制。而且气体辅助注射常用于较复杂的大型制品,模具设计和控制的难度较大,因此,开发气体辅助成型流动分析软件就显得十分重要。

为了确保塑料零件的精度,人们将继续研究和开发高压注射成型工艺和模具以及注射压缩成型工艺和模具。在注射成型中,影响成型件精度的最大因素是成型收缩。高压注射成型可增加塑料件尺寸的稳定性。模具要求刚性好、耐高压。特别是精密模具的型腔应淬火,浇口密封性好,模温能准确控制。注射压缩成型技术,是在模具预先半开模状态或者在锁模力保持中压或低压,模具在设定的打开量下,注射熔融树脂,然后以最大的锁模力进行压缩成型,其效果是:

①成型件局部内应力小;

②可得到缩孔少的厚壁成型件;

③对于塑件狭窄的部件也可注入树脂;

④用小注射力能得到优良制品。

该类模具的理想模具结构是:

①注射时树脂以低的流动阻力迅速充填型腔;

②充填后能立刻遮断浇口部;

③压缩作用应仅限于型腔部。

金属和陶瓷粉末注射成型技术已经通过“七五”、“八五”技术攻关,并且“九五”已经开始产业化。该工艺适用于制造几何形状复杂,精密和有特殊要求的小零件(0.2〜200g)。生产效率高,易于实现大批量生产。与该工艺匹配的模具将随着工艺的发展而发展。我国精密塑料模的精度已可达到3μm,多腔塑料模已能生产一模2560腔的塑封模,高速模具方面已能生产4m/min以上挤出速度的高速塑料异型材挤出模及主型材双腔共挤模具。

参考资料:《塑料成型工艺及模具设计》