泡棉是在模切加工中比较常见的材料,在生活中也为大众熟知。其实,泡棉也可根据其材质、特性划分为不同的种类。通过模切加工,让泡棉这种材料发挥更大的价值,以满足不同行业的使用需求。下面让模切之家带您了解一下EVA泡棉模切加工的工艺分析。

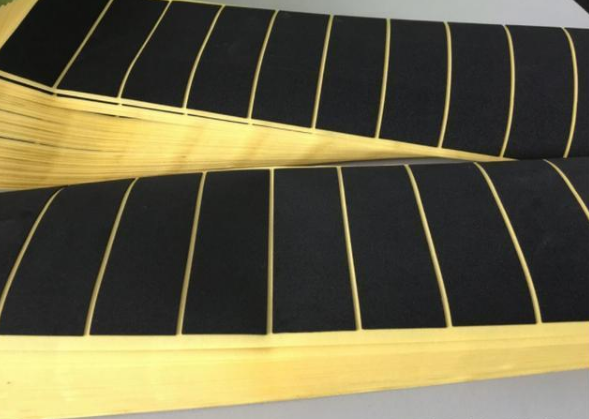

在我们加工的模切零件中,我们经常会遇到EVA泡棉模切加工,一般厚度将会是1-2mm,最终可能会达到5mm,对于这种EVA泡棉模切加工,在生产过程中肯定会出现很多或者各种问题。那么我们经常遇到的问题主要体现在以下三点:

1,泡沫冲切过程中易出现斜边(圆刀切割斜边较大);

2.这些厚度泡沫在冲压过程中容易产生碎屑;

3,对于一些孔状产品,难以排放(孔径过小,泡沫厚度大,废料排放不易实现);

这是EVA泡棉模切操作中非常普遍的现象。接下来,我们将分析以上三个常见问题并给出相应的解决方案。我们具有EVA泡棉本身的特征。让我们简单介绍一下:EVA泡棉模切加工具有较高的厚度,一定的弹性,弹性一定,弹性极限低,易于粉化。鉴于EVA泡棉模切工艺的上述特点,在EEVA泡棉模切工艺的过程中将存在三个基本问题:

EVA泡棉模切加工削减压问题

首先,关于在模切和冲孔过程中可能出现的倾斜边缘,这个问题的原因是:泡沫的厚度很高。在冲压过程中,冲泡泡沫然后冲压,泡沫与表面一起挤出。降低血压,解决这些问题的主要方法是改变工具的选择。

我们通常使用的模切工具是用于冲压的双斜面切割工具。然后,为了确保有效减少斜边的产生,我们采用单刃刀,直内斜切,可以有效减少泡沫斜边的发生。

同时,EVA泡棉模切加工对于相对简单的EVA泡沫模切部件,采用剥离,边缘分离,跳跃的方法,减少影响斜边产生的因素,避免斜边。对于一些结构稍微复杂的产品,我们可以采用冲切刀线的方法进行切割,不要使闭合的刀线,多线重叠的方式,减少泡沫冲压过程中的挤压应力,减少泡沫角度侧面的问题。

EVA泡沫切割加工碎屑

其次,关于EVA泡沫碎片的问题,这个问题的根本原因是泡沫本身的性质,由于低泡沫韧性和泡沫材料结构,所有这些在冲压过程中都是如此。随着切割机的反复作用,碎屑泡沫颗粒容易形成灰尘并飘浮在空气中。对于一些具有清洁要求的模切工作,有很多方法可以解决这个问题。一般来说,有喷雾释放剂。生产线上常用的方法是在EVA泡沫表面层压一层OPP保护膜。解决这个问题。当然,这种解决方案可能会导致一些配件的浪费。EVA泡沫切割工艺难度很大。

第三,EVA泡棉模切加工就孔型废物排放问题而言,实际上,这种类型的原因最根本的原因在于泡沫太厚,同时孔径小,由于废物排放过程,废物难以提取。传统的做法是在模切机模具的外部执行一组喷射器固定装置以排出废料,通过顶出销弹出孔状碎屑并排出落下的材料。然而,这样的废物处理方法操作不好,并且容易划伤泡沫并导致产品缺陷。通常用于圆刀的方法是提取用于提取和废物处理的刀。今天,针对这些问题的产生,小编给出了比较好的工作计划,这是异步工作计划。

EVA泡沫模切解决方案 - 异步工作

第四,EVA泡棉模切加工异步操作程序的好处;我们都知道异步的,通过上层材料进行异步拉料,以及底层材料同步模切方式来达到节约材料的目的。在这里,我们采用异步方法来分离泡沫和背衬膜。这样不仅可以节省泡沫材料,而且在实际操作中,上层材料带将被带走,泡沫框架将被刮掉。同时,它也被带走。同时,由于受力的影响,斜边也将大大改善。此外,通过这种操作模式,基本的粉尘问题也得到有效解决。

这就是关于EVA泡棉模切加工的工艺分析的相关介绍。解决了EVA泡棉模切加工的工艺上的问题,才能更好地完成整个模切过程,提高模切质量与效率。

更多相关阅读: