PCB是Printed Circuit Board,印刷线路板的简称,这是电子产品中最基本的组成部分之一,而随着中国电子行业的高速发展,这一行已经非常成熟了,而最近5G概念的升温,因为对介电性能等要求的提高,导致行业面临巨大变化,尤其是一些相关材料的替换升级,引发一场新的潮流。了解PCB板生产的相关工艺,对理解这个变化是很有帮助的。

以下就是介绍一些典型的相关工艺。因为是工艺介绍,这里不包括线路设计以及工程图纸和底片等制作设计。另外,由于PCB也有不同的分类,比如软板,硬板和软硬结合板,如果按照导电层,可以分单层,双层,四层等,这里介绍的是典型四层硬板的制造工艺。

第一步,下料,顾名思义,就是准备材料,这个很简单,就将买来的双层覆铜板裁切成working panel工作尺寸,比如买过来的是长宽1.5X1.8m的,切成490X800mm等适合厂内设备使用的,这站设备就是裁切机。切完以后会做磨边处理,防止切后的毛屑和铜边划伤。

使用的材料就是FR-4覆铜板,铜箔使用0.5oz厚度,约合18um厚,这是行业特殊规定1盎司的铜平铺到1平方英寸时,铜箔的厚度约36um,而这些铜箔通过后续蚀刻后,形成PCB板的线路。而中间是用于绝缘和粘接的半固化片,也叫PP,就是环氧或者其他胶体浸渍在玻璃纤维布上,有阻燃绝缘的作用。PP材料也有不同的厚度,热压贴合时每次根据厚度要求,用1-2张,型号是行业统一,如1080,7628等。

而这个半固化片就是材料变革的点,5G通讯产品对高散热以及低介电常数,低传输损耗有新的要求,就需要进行材料改性设计。

第二步,前处理,将板子送进流水线,用碱水清洗铜箔表面的脏污等,用酸水对表面的氧化物进行清洗,利于后续和干膜的有好的贴合力。

第三步,内层制作,之所以叫内层,是因为四层板,2层铜箔线路在PCB叠层里面。整个工艺对环境落尘有控制,都是在千级无尘室里面进行。使用压膜机,曝光机,湿式蚀刻线等设备。

首先贴合上光阻干膜。

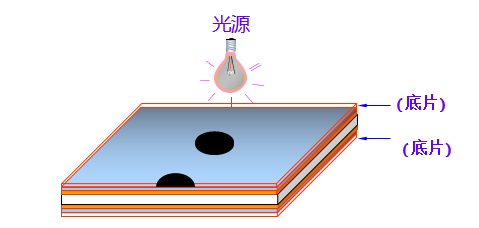

然后曝光,曝光机发出光源,光线通过预先设计好的线路照片,在光阻表面形成图案。

显影和蚀刻

剥离残余光阻以后,电路就留在了覆铜板上。做完以后,就会进行AOI的检验,看看有没有线路断短路的问题。

检验好以后,为了增加铜箔和后续压合制程中和PP半固化片的结合力,会进行棕化处理,在铜箔表面形成氧化铜和氧化亚铜。至此,内层制作就完成了。

第四步,压合,就是用半固化片在做好的内层基础上,热压叠合好的内层,半固化片和铜箔,做成四层结构。

使用大型的平板热压机进行热压合,PP的主要成分就是环氧树脂,经过150度左右的几十公斤的压力,以及1个小时多的升温降温等热压流程,就形成了一个如上四层结构。

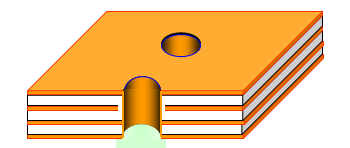

第五步,钻孔,将热压好的四层板,用高速的钻孔机在PCB上,按照设计,制作孔洞,有不同孔径,以及穿透的过孔,以及半透的盲孔等,还有一些HDI高密度板,需要使用激光机蚀刻高精度孔洞。

另外,在钻孔的时候,会用铝箔盖着,增强散热,减少飞屑等,在底下也叠一些压合的木屑板,保证产品的平整度,以及防止钻头使用异常等。

第六步,镀通铜PTH,就是对钻的孔,表面进行镀铜,这样可以使不同的铜箔层间实现电导通。

第七步,板镀,也叫一次铜,这是为了增强表面铜箔的厚度,需要对表面镀6-8um的铜。

第八步,外层,是指外层线路的制作,这个和内层很相似,也是贴干膜,曝光,显影,蚀刻等。

个人觉得,这套原理就是电子行业的最经典的工艺,不管是PCB也好,触摸屏,液晶屏,甚至半导体芯片行业,都是差不多,只是精度不一样,就是毫米级,微米级线路与纳米级线路的差异。

第九步,绿油solder mask,大多数的PCB板都是绿色的,少量也有蓝色,红色,黄色或者黑色的,因为铜在空气中很不稳定,容易氧化且不耐刮等,生产中会印刷绿油保护,印刷一层绿色油墨,然后烘烤固化绿油,再曝光显影水洗,基本上一个板子的外观就出来了。

第十步,印刷,PCB上有很多白色的标识,印好绿油后,就需要将那些标识文字印刷上去。

第十一步,锡铅工艺,针对一些孔洞,需要将来接插件的地方,就需要喷锡,保护铜箔及方便SMT表面贴装,或者要求金手指区域镀镍金,有更好的导电接触性和耐磨性。比如下图各个孔洞和焊盘的锡。如下图板子在喷锡炉内待高温喷锡,也叫热风整平。

第十二步,成型,将working panel用钻头铣出各种形状,V型槽等。

最后,测试功能,检查外观,包装出货。

以上就是一个典型的PCB板的生产工艺。

随着5G的高速信息处理的要求,传统的覆铜箔基材PP或者PI聚酰亚胺的Dk和Df比较高,已经不能适应需求,其中Dk是指介电常数,Df是绝缘材料的损耗因子。高的Dk会导致信号传输变慢,高Df会导致更多的信号转化成热量消耗在基材中,因此追逐降低Dk和Df是目前业界的热点。

来源:胶膜矩阵