在新能源汽车行业迅猛发展的当下,动力电池的安全性能成为制造商和消费者共同关注的焦点。

电池绝缘材料,作为确保电池安全的关键屏障,其技术进步对于提升整车性能至关重要。

近年来,随着800V及以上高电压平台车型的涌现,传统的PET蓝膜绝缘方案面临着严峻挑战,而新型UV涂覆绝缘材料以其卓越的性能和环保特性,正逐渐成为行业的新宠。

PET蓝膜,作为一种广泛应用于动力电池电芯包覆的单面胶带,以其良好的化学抗性、拉伸强度和绝缘性能而受到青睐。

然而,随着新能源汽车对电池性能要求的提高,蓝膜在自动化生产、粘接性能和耐压等级方面的局限性逐渐暴露。

特别是在追求电池轻量化和集成度的过程中,蓝膜的粘接性能不足,以及在高电压下可能发生的击穿风险,使得其在新一代电池技术中的应用受到限制。

UV涂覆绝缘材料的出现,为动力电池行业带来了新的希望

UV涂覆材料与电池的无缝衔接能力,为电池提供了更为全面的保护,有效防止了短路和热失控的风险。

尽管UV涂覆技术在国内的应用还处于起步阶段,面临设备投资大、材料成本高等问题,但随着技术的成熟和成本的降低,其在动力电池领域的应用前景被广泛看好。

国内外的电池制造商和涂料供应商正在积极探索合作,共同推动UV涂装技术的产业化进程。例如,宁德时代、比亚迪等锂电龙头企业正在积极转型,从使用蓝膜胶带向涂料过渡,而松井股份、金力泰、立邦等国内品牌也在积极布局新能源动力电池涂料市场。

图源 | Parker Lord公司《电池系统组件的绝缘防护技术评估白皮书》

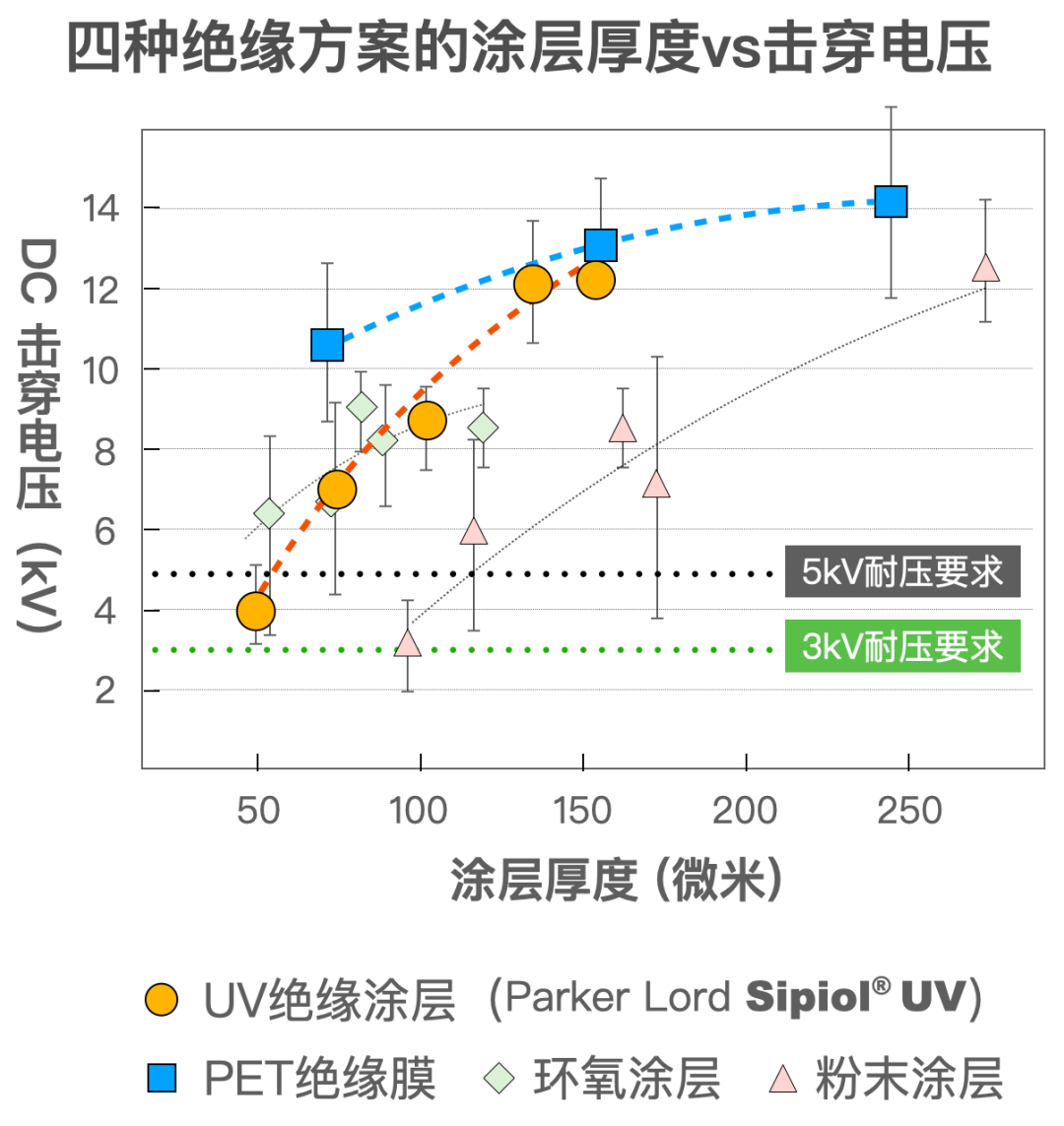

据 Parker Lord公司研究证实,“蓝膜”具有出色的绝缘防护,可以耐受不同的环境条件。蓝膜的设备投资成本和材料成本较低,但自动化难度较高,适宜少批量生产,性价比高,合格率较为可控。然而,它的附着力一般较低,因此可能仅限于无需高结构附着力的应用,这会直接影响动力电池的安全性能。

粉末涂料适用的领域较多,粉末涂料具有优异的性能。然而,它在低膜厚时的介电强度较低,并且需要大型烘箱和高温进行热固化。

溶剂型涂料具有优良的粘附性、介电强度和热传导性。然而,该类型需要长时间的应用过程和高温固化。

紫外光固化涂料具有出色的绝缘防护、附着力和最快的生产效率。然而,与粉末涂料和溶剂型涂料相比,它的导热性能相对较低。

总体来说,紫外光固化涂料的喷涂和固化只需几秒钟,所需的时间、人力和能源较少,能弥补“蓝膜”的短板,是在高通量制造环境中应用的最经济的产品之一。

近年来,UV涂装技术国产化的趋势日益显著。锂电龙头企业如宁德时代、比亚迪等,正在积极探索并推动从使用蓝膜胶带向涂料转型的过程。

同时,国内众多品牌如松井股份、金力泰、立邦等也在积极加入新能源动力电池涂料市场。例如2023年8月,金力泰公告,公司中标某头部新能源电池企业UV喷漆线项目,公司拟为其提供相关UV绝缘涂层材料并配合进行涂层材料的涂装施工工艺验证。

展望未来,随着新能源汽车市场的进一步扩大,动力电池对绝缘材料的性能要求将更加严格。UV涂覆绝缘材料以其环保、高效和高性能的特点,有望成为推动电池技术进步和产业升级的关键因素。

同时,行业也需要在降低成本、优化工艺和提高产品质量等方面进行更多的探索和创新,以确保UV涂覆技术能够在动力电池领域得到广泛应用,为新能源汽车的安全和可持续发展提供坚实保障。