传统手机散热材料以石墨片和导热凝胶等TIM 材料(导热界面材料)为主,石墨片存在导热系数相对较低、厚度相对较大等问题。 目前,热管和VC(均热板)开始从电脑、服务器等领域渗透到智能手机终端,石墨烯材料也开始应用。相对而言,VC和石墨烯的导热系数高、厚度低,是性能更佳的散热材料。

主流散热材料,单手机用量为 3~6 片

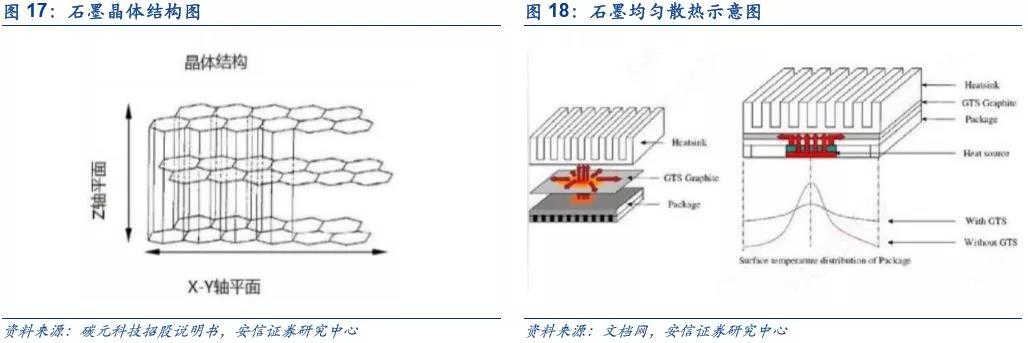

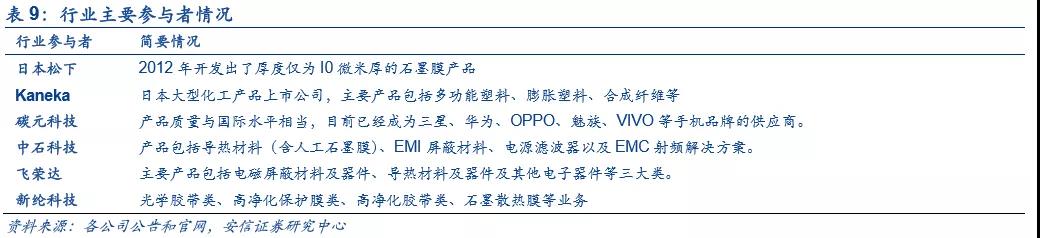

石墨是相较于铜和铝等金属更好的导热材料,主要原因在于石墨具有特殊的六角平面网状结构,可以将热量均匀地分布在二维平面并有效地转移。

在水平方向上,石墨的导热系数为300~1900W/(m〃K),而铜和铝的导热系数约为200~400W/(m〃K)。

在垂直方向上,石墨的导热系数仅为5~20W/(m〃K)。因此,石墨具备良好的水平导热、垂直阻热效果。

同时,石墨的比热容与铝相当,约为铜的2倍,这意味着吸收同样的热量后,石墨温度升高仅为铜的一半。

此外,石墨密度仅为0.7~2.1g/cm3,原低于铜的8.96g/cm3和铝的2.7g/cm3, 因此可以做到轻量化,能够平滑粘附在任何平面和弯曲的表面。

基于高导热系数、高比热容和低密度等性能优势,石墨自2009年开始批量应用于消费电子产品,2011年开始大规模应用于智能手机,目前已经取代传统金属,成为消费电子领域主流的散热材料。

理论上,石墨膜越薄,导热系数越高。早期石墨膜厚度主要介于20~50µm之间,其水平轴的导热系数介于 300~1,500W/(m〃K)。

随着技术改善,石墨膜的加工工艺更加成熟,目前最薄可到 0.01mm,其水平轴的导热效率也高达1,900W/(m〃K)。

然而,石墨散热片并不是越薄越好,关键是要将功率器件和散热器之间的缝隙填满。因此,不同应用场景下使用的石墨散热膜各有不同。

主流的散热膜有天然石墨散热膜、人工合成石墨散热膜和纳米碳散热膜三种。

(1)天然石墨膜:完全由天然石墨制成,在真空条件下不会发生脱气现象,在400℃以上的温度也可继续使用,最低能做到 0.1mm 左右,主要应用在数据中心、基站和充电站等。

(2)人工石墨散热膜:由聚酰亚胺(PI 膜)经过碳化和石墨化制成,是当前最薄的散热膜材料,最薄可做到 0.01mm,广泛应用于手机、电脑等智能终端产品。

(3)纳米碳散热膜:由纳米碳(石墨同素异构体)制成,最薄可做到0.03mm,散热功率可高达 1000~6000。由于纳米碳散热膜加工工序简单,只需要开模和冲切,成本低售价也低。

智能手机中主要使用人工合成石墨膜,用量视手机性能和要求而定,大概在3~6 片,使用到的部件包括镜头、CPU、OLED 显示屏、WiFi 天线、无线充和电池等。

其中CPU对散热的性能要求最高,其次是无线充,再次是镜头和电池,最后是显示屏和 WiFi 天线。

目前,高导热石墨膜的价格约为 0.2~0.3 美金/片。初步估算,单机石墨膜价值量为 1~2 美金。未来, 随着智能手机更多创新型的电子化设计,单机石墨膜价值量有望进一步提升。

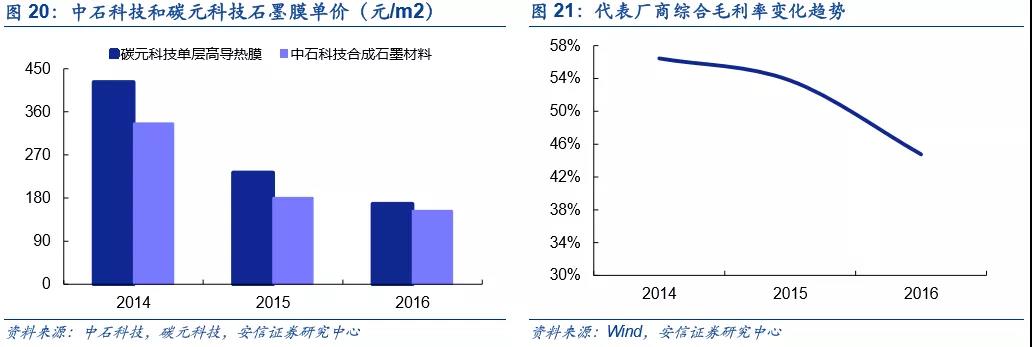

目前导热石墨膜行业主要参与者为日本松下、美国Graftech、日本 Kaneka、碳元科技、中石科技和飞荣达等国内外企业。

日本松下和美国 Graftech 进入该领域较早,技术较为成熟,是先行者。国内碳元科技、中石科技和飞荣达等技术成熟且相对领先,并且成功进入三星、华为等主要手机生产商的供应链体系。

由于行业进入门槛相对较低,众多厂商参与进来,导致价格竞争激烈,产品价格持续走低。根据碳元科技和中石科技招股说明书等公告披露,2014 年以来,单层和多层高导热石墨膜价格持续下滑,已经从2014年400元/m2下降至2017年的180元/㎡左右。

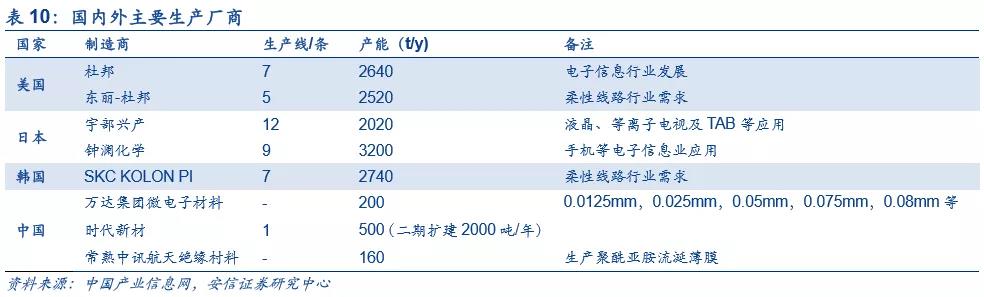

PI膜是人工石墨膜的核心材料,高端产能集中在国外厂商手中

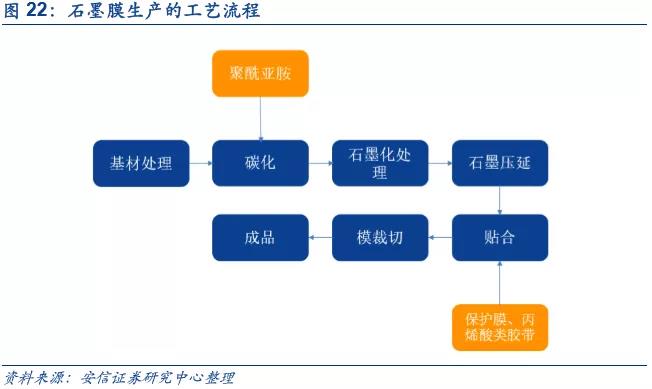

智能手机中广泛使用的人工石墨散热膜是由聚酰亚胺(PI 膜)经过碳化和石墨化制成的。从生产工艺的角度来说,主要经过6道工序,依次是基材处理、碳化、石墨化、压延、贴合、模切。

其中,碳化指的是高温下将 PI 膜的结构分子径向排列打乱,羰基断裂,非碳成分全部或大部分挥发,最后形成乱层结构的聚酰亚胺碳化膜(一种多环化合物)。

石墨化则是进一步在高温下将多环化合物分子重整,有序性增大,无序性减少,向六角平面的层状石墨结构转变,最后形成高结晶度的大面积石墨原膜。碳化和石墨化之后,再经过压延(挤压延展形成柔软且高密度的石墨原膜)、 贴合(在上下表面贴覆离型膜和保护膜)和模切(加工和切割使材料定制零部件),最终形成满足需求的高导热石墨膜成品。

聚酰亚胺、胶带和保护膜等是上游关键原材料,其中又以聚酰亚胺(PI膜)为主,成本占比高达 30%。

PI膜是一种高性能的绝缘材料,可广泛应用于卫星导航、数码产品、计算机、手机等领域。该产品具有较高的技术壁垒,全球范围内生产厂商较少,高端主要有美国杜邦、日本Kaneka、韩国SKPI 等,其中美国杜邦公司占据全球40%以上的高性能聚酰亚胺薄膜市场,是PI膜厂商龙头,产品品种齐全,能够满足各类PI薄膜应用需求。国内厂商主要生产低端产品。

1. 导热系数最高、导电性能好,下游锂电材料和导热膜空间巨大

石墨烯是已知的导热系数最高的物质,理论导热率达到 5300W/m〃K,远高于石墨。它是由单层碳原子经电子轨道杂化后形成的蜂巢状二维晶体,厚度仅为 0.335nm,又称为单层石墨,是碳纳米管、富勒烯的同素异形体。根据中国石墨烯产业技术创新战略联盟标准,单层石墨烯指由一层碳原子构成的二维碳材料。

石墨烯的快速导热特性与快速散热特性,使其成为传统石墨散热膜的理想替代材料,广泛用于智能手机、平板电脑、大功率节能 LED 照明、超薄 LCD 电视等散热。

除高导热性之外,石墨烯还有其他优异的理化特性,因此下游应用广泛。例如:

导电性高,可应用在集成电路、 导电剂、传感器和锂电等领域;

比功率高,可作为超级电容和储能元件;

柔性强,弯折不影响性能,可作为柔性材料用于曲面屏和可穿戴设备;

具有高透光率,可用于透明导电薄膜。

石墨烯产品形态包括薄膜和粉体两类,石墨烯粉体的应用领域包括:

锂电池正负极材料 的导电添加剂,可以提高充放电速度和循环性能;

超级电容的电极材料,储能活性强且循环性能优良;

特征涂料,作为添加剂掺杂在防腐涂料、散热涂层和导电涂层中改善涂 料性能;

高效催化剂,应用于能源化工领域。

石墨烯薄膜的应用领域包括:

(1)导热膜,用于智能手机和平板电脑等的散热层;(2)柔性显示,用于柔性显示屏和可穿戴设备等领域; (3)传感器材料,用于可穿戴设备、医疗和环境监测等领域;(4)集成电路基础材料,用于超级计算机、高频芯片和精密电子元件等领域。

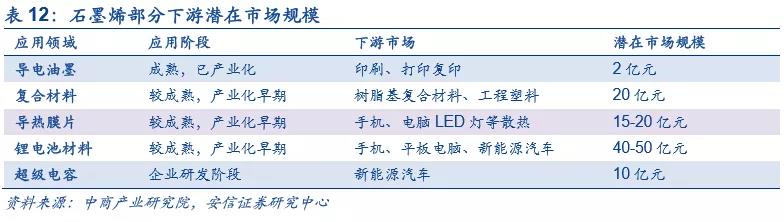

锂电材料和导热膜有望成为最大的下游应用。

华为在2019年发布的Mate 20 X智能手机中, 首次将石墨烯用做散热材料,石墨烯锂电池也有望在手机端实现商用推广。从市场规模来看,根据中商产业研究院的测算,锂电池材料的市场空间最大,有望达到40~50亿元,其次是导热膜,有望达到 15~20 亿元,此外复合材料的市场空间也在20亿元左右。

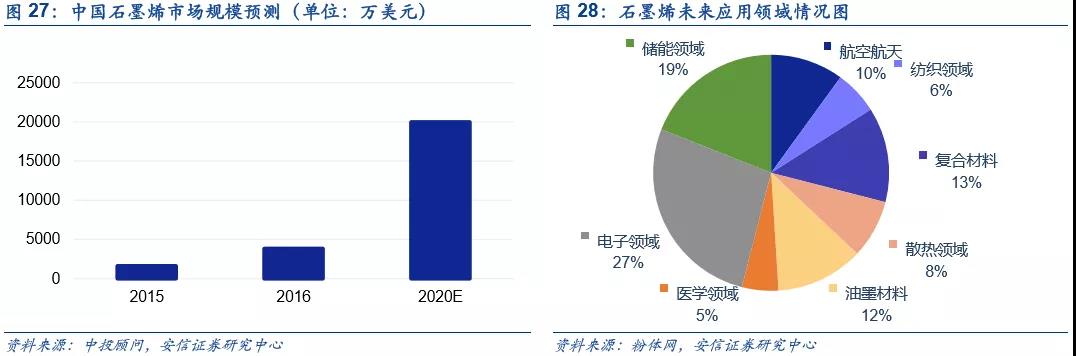

根据中国石墨烯产业联盟的统计,我国石墨烯产业规模从2015年的1630万美元增长到2016年的3842万美元。随着石墨烯量产的解决和下游的拓展,预计2020年我国石墨烯市场规模将达到2亿美元,超过全球市场的50%,成为最大的石墨烯消费国家。

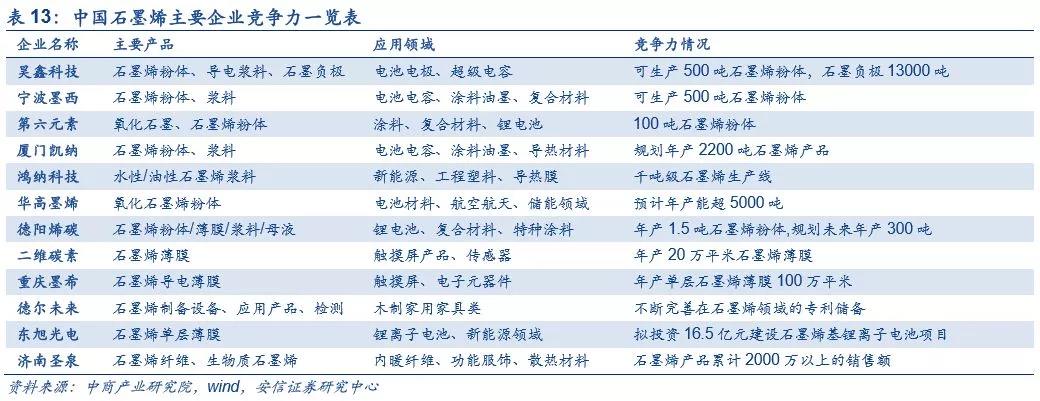

2. 我国石墨烯产业全球领先,参与者众多

石墨烯的相关研究从1994年开始出现,2004年英国科学家安德烈·海姆和康斯坦丁·诺沃肖洛夫成功分离出石墨烯,并于2010年诺贝尔物理学奖。

近年来,石墨烯研究持续走热,专利数量不断增加,同时产业化进程也在不断推进。

我国石墨烯理论研究和产业化均位居世界前列。理论研究方面,根据石墨烯产业联盟的数据,截止2016年,在全球主要优先权专利申请统计中,我国石墨烯专利占比达58%(其次是韩国和美国);产业化方面,石墨烯在战略前沿材料中占据关键地位,中国计划实现石墨烯产业“2020年形成百亿产业规模,2025年整体产业规模破千亿”的发展目标。

根据中国石墨烯产业联盟的统计,中国石墨烯生产企业已经从2015年的300多家增长到2016年的400多家。在石墨烯导热膜方面,常州富烯技术领先并最先在智能手机中实现商用。根据常州市武进区政府官网,该公司生产的石墨烯导热膜已经广泛应用至华为 mate 20 系列、P30 系列等多款终端产品。

3. 制备方法众多,CVD 法发展前景良好 石墨烯的上游包括石墨等资源、设备和系统等,下游应用领域包括导热、导电、柔性显示屏和油墨涂料等,中游有石墨烯粉体和石墨烯薄膜两种产品形态。

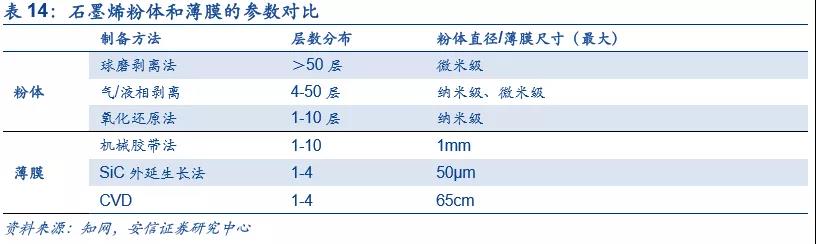

石墨烯粉体和石墨烯膜在制备方法上有显著差异。

总体来看,石墨烯的制备方法包括物理法、化学法和生物法。其中,物理法主要有机械剥离法、液相剥离法和气相剥离法;化学法包括氧化还原法、气相沉积法(CVD)和 SiC 外延生长法;生物法包括氧化还原法。

石墨烯粉体主要由机械剥离法、液相剥离法、气相剥离法和氧化还原法制备,石墨烯膜主要由机械剥离法、气相沉积法(CVD)和外延生长法制备。

从技术成熟度和规模量产的角度看,氧化还原法下,石墨烯粉体的层数最少,并且工艺流程相对简单;CVD 法下石墨烯膜的尺寸最大,因此成为产业化和发展前景较好的两个方向。

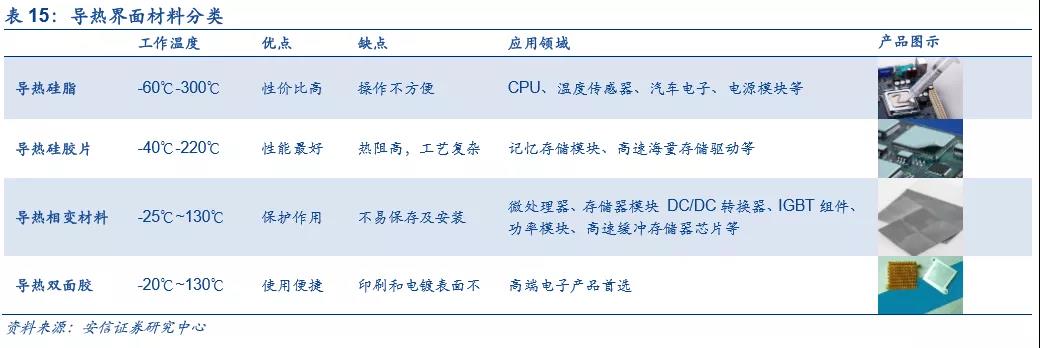

1. 配套的导热填充材料,应用场景众多且不可或缺

导热界面材料(Thermal Interface Materials,TIM),是常见散热方式中的一种,普遍用于 IC 封装和电子散热。

在组装微电子材料和散热器时,它们之间存在极细微的凹凸不平的空隙, 如果直接进行安装,它们之间的实际接触面积只有散热器底座面积的10%,其余均为空气间隙。

而空气是热的不良导体,将严重阻碍热量的传导,最终造成散热器的效能低下。导热界面材料的作用是充满这些空气间隙,在电子元件和散热器间建立有效的热传导通道,减少传热热阻,提高散热性能。

导热界面材料种类众多,主要包括导热硅脂、导热硅胶片、导热相变材料和导热双面胶。其中,导热硅脂具有良好的流动性,可以以点胶、印刷等方式臵于发热器件上,适用于更小间 隙或零间隙使用的导热功能复合材料。

导热硅脂具有超低的热阻,因此适用于高发热量紧密贴合场景,具有导热产品最低的使用厚度,可以快速将设备热量传输出去从而达到良好的温控。此外,视不同场景和需求,导热硅胶片、相变材料和双面胶也都有广泛应用。

智能手机单机 TIM 的用量不大,但价格较石墨膜更高。根据中石科技招股说明书,2017 年合成石墨的单价为 129.94 元/平方米,而TIM 导热材料的单价为 783.35 元/平方米。根据我们的估算,智能手机单机 TIM 的价值量约为 0.5~2.5 美金。

2. 国内厂商不断涌入,市场竞争格局日益充分

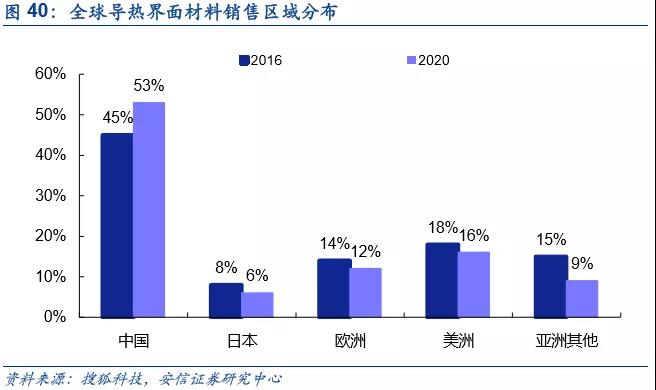

根据 BCC Research2015 年发布的报告,全球热界面材料市场规模将从 2014 年的7.16 亿 美元提高至2020年的11亿美元,2014~2020 年期间年复合增长率为7.28%。

根据Credence Research 2016 年发布的报告,2022 年全球热界面材料市场规模预计达 17.11 亿美元, 2014~2022 年期间年复合增长率为12.0%。工业和信息化部数据显示,2016 年全球导热界面材料市场规模最大的国家是中国,占比45%,预计到 2020 年占比将提升至53%。

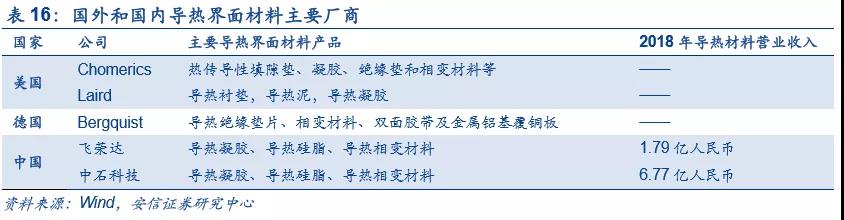

国际市场上,导热界面材料领域已经形成了相对稳定的市场竞争格局,以 Chomerics 和 Bergquist 为代表的美国和欧洲公司在国际及国内中高端市场上处在垄断地位。

国内市场上, 在巨大的市场需求刺激下,近年来生产企业的数量迅速增加,但由于我国导热领域起步较晚,绝大多数企业品种少,同质性强,技术含量不高,多以价格战方式抢占市场。

另一方面,由于高端产品技术仍垄断在欧美及日本等少数企业中,国内众多导热界面材料生产厂家仍以低端产品输出为主,销售额仅占市场总额 10%左右。

3. 制备工艺种类丰富,多样化满足各层次散热需求

导热界面材料的制作工艺种类丰富。以石墨相变导热硅脂为例,从熔融石蜡开始,一共经历5道程序,最终得到高导热硅脂。这一制备工艺简单易行,制作难度低,材料之一纳米多孔石墨对高精度石蜡有高吸附性,使用寿命长。最终产品高导热硅脂能够高效降温,同时能重复使用。

复合导热硅脂的制作工艺相对复杂,它主要利用碳纳米管的特殊性质,与氧化铝一起在胶体内形成导热网络,最终产品复合导热硅脂的导热系数明显高于现有技术的导热硅脂,导热性能表现优异。

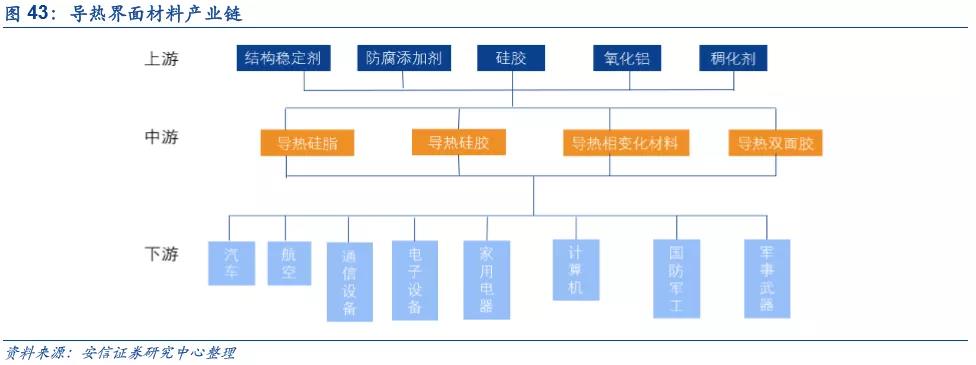

导热界面材料上游包括结构稳定剂、防腐添加剂、硅胶、氧化铝和稠化剂等,这些材料大部分都能够通过市场化采购取得,市场供应充足,不存在稀缺性,因此上游议价能力较弱。下游应用十分广泛,主要包括通信设备、电子设备、汽车和家用电器等领域。

除了传统的下游行业对导热界面材料具有增长的需求外,新兴的技术和行业对导热界面材料的需求也在不断增加。根据工业和信息化部预测,2021 年 VR 对导热界面材料将达到 37.8 亿人民币,2016 年至2021年年复合增长率高达 99.37%;2021 年新能源汽车对导热界面材料需求将达到 122.4 亿人民币,成为需求量最大的下游领域之一,年复合增长率达 44.84%。