2 微凹版辊涂布工艺

2.1微凹版辊涂布工艺概述

微凹版辊涂布工艺技术是日本康井精机公司在普通逆向凹版辊涂布工艺基础上开发的专有技术。其基本原理相同, 都是一种自计量方式的涂布工艺:藉助于凹版辊网纹图案、线数以及深度确定带液量, 并通过一些工艺操作条件因素来决定转移涂布量的一种涂布方式。两者涂布原理如图1(a), (b)所示。

微凹版辊与普通凹版辊涂布工艺的最大区别就在于“微” 。普通凹版辊的直径约为125 ~ 250mm ,而微凹版涂布辊的直径, 根据不同涂幅宽度分别为20mm (涂布宽幅为300mm) 和50mm (涂布宽幅为1600mm)。这样小直径的凹版辊在涂布时与被涂基材的接触面积要小得多。涂布过程中凹版辊凹槽中的涂液一部分被转移到被涂基材上, 一部分则仍留在凹版辊的凹槽内。这样进入和离开涂布点的前后会分别形成2 个液桥, 如图2所示。

(a) — 与普通凹版涂布;(b) — 工作原理图

图1 微凹版涂布

图2 微凹版与普通凹版涂布离去角及积液的比较

在通常大直径凹版辊的情况下, 易产生较大的干扰液桥, 造成涂层弊病。特别当凹版辊还有压紧背辊工作时, 情况尤为严重, 而微凹版辊涂布工艺由于凹版的直径小, 而且又没有压紧背辊, 所以进入和离开涂布区的液桥量很小, 比较稳定, 从而有利于提高转移涂布的质量。

为除去凹版辊从料盘中带上的过多涂液, 微凹版辊所使用的刮刀要远比普通凹版辊所使用的更为柔软而且压力更小, 刮角近似于正切角, 主要起匀化和定量的作用, 而普通凹版辊的刮刀则更偏重于刮的作用。这样微凹版辊本身以及刮刀的寿命可延长许多。

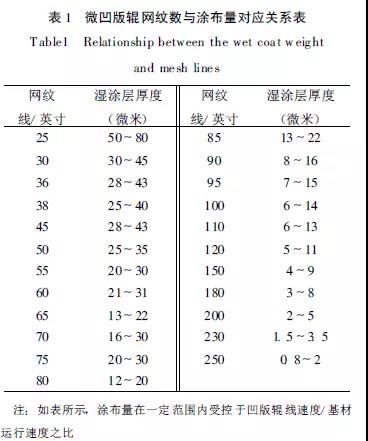

在固定凹版辊型号和涂液物性的条件下, 微凹版辊的线速与被涂基材的运行速度比, 决定着涂布量。湿涂层厚度与微凹版辊线速度/基材速度比之间的相互关系如图3 所示。

图3 涂布量与微凹版辊线速度/ 基材速度比的相互关系曲线图

一般情况下, 当微凹版辊线速度/基材速度比达到0.6 时, 开始涂布带料, 速度比达到1.0 ~1.3 时, 即可达到表面光滑和均匀的涂布量;速度比为1.3 ~ 2.0 时, 涂布量进一步增加, 速度比超过2.0 时, 涂布呈不稳定状态, 涂布量反而会减少。如图3 所示, 直线部分的速度比为1.0 ~ 2.0之间, 但通常1.0 ~ 1.3 是最好的操作区间, 即可达到最好的表观, 而又可适当调节涂布量。表1 则给出了在上述速度比范围内不同线条数微凹版辊涂布可达到的湿涂层厚度范围。从表1 中可看到, 如果选用250 线的微凹版辊, 配合适当的操作条件可以得到1μm 的湿涂层。而涂液的固含量是5 %的话, 则可得到50nm 厚的干涂层。这正是微凹版涂布工艺比其它涂布方法得到更薄涂层的优点。微凹版涂布工艺既可适应水溶性涂液, 又可适应溶剂性涂液的涂布, 其粘度范围为1 ~ 1000cps , 在某些情况下甚至可以达到2000cps 。正因具有上述的特点, 微凹版涂布工艺已得到越来越广的实际应用。据日本康井精机公司介绍, 在过去20 年中, 该公司已向世界各大公司销售了100 台以上的微凹版辊涂布生产设备, 其中包括美国的伊斯曼柯达、杜邦、3M 、日本的JVC 、日立、东芝、松下、三菱化学、帝人以及韩国的SKC 等不同工业领域的顶尖企业。而众多有关功能性薄膜制备的专利文献中, 也列出了微凹版辊涂布工艺应用于不同功能性涂层制备的例子。

2.2微凹版辊涂布工艺在功能性薄膜制备中的应用

2.2.1 在防反射、防昡光、抗划伤等功能性光学薄膜制备中的应用

防反射膜可以显著地改善各种光照条件下观看影像显示的效果。日本油脂公司在WO97/45207中提出了采用微凹版辊涂布工艺制备厚度为1μm以下超薄涂层防反射膜制备方法 。实例之一, 首先以全氟辛基甲乙基二丙烯酸乙二醇酯可聚合单体为固相组分, 分散于三氟甲苯溶剂中, 配制成8w t %含固量的涂布液, 然后用微凹版辊涂布设备将上述涂布液涂布在聚酯片基上。工艺条件为:涂布车速20m/min , 凹版辊网纹密度为110 线/cm ,凹槽深度为70μm , 以线速度为10m/min 逆向运转, 得到湿涂层厚度为3.57μm 。经干燥、电子辐射聚合固化后, 即得到干膜平均厚度为0.104μm的防反射膜涂层。实例之二, 首先以聚(2-全氟辛基丙烯酸乙酯)作为固相组分, 分散在三氟甲苯溶剂中, 配制成含固量为2w t %的涂布液。然后用微凹版辊涂布设备将涂液涂布在聚酯片基上, 涂布工艺条件:涂布车速20m/min , 凹版辊网纹密度为90 线/cm , 凹槽深度为100μm , 以线速度为20m/min 逆向运转, 得到湿涂层厚度为6.49μm 。湿涂层在80 ℃热风下干燥, 得到干膜厚度为0.104μm的防反射膜涂层。例1 , 例2 制成的防反射膜均有良好的防反射效果。

日本东丽公司在US20070266896 专利中提出了一种基于硅氧烷涂层的防反射膜的制造方法。其涂布程序是先在聚酯基材上涂以硬质层, 干膜厚度为3μm , 再在硬质层上涂以高折射率的防静电涂层, 该层经干燥固化后的厚度为90nm , 然后再涂上含有硅氧烷的低折射层, 该层干燥固化后的膜厚为110nm 。三次涂布均采用了微凹版辊涂布工艺。

日本富士公司在US20080113165 专利中提出了由硬质层和低折射层双层结构防反射膜的制备方法, 涂布均采用了微凹版辊涂布工艺。硬质层的涂布工艺条件:涂布车速10m/min , 凹版辊直径50mm , 网纹密度为180 线/cm , 凹槽深度为40μm , 以线速度为30m/min 逆向运转, 经干燥固化后的硬质层膜为7μm 。然后在硬质层上涂布低折射层。涂布工艺条件:涂布车速15m/min , 凹版辊直径50mm , 网纹密度为180 线/cm , 凹槽深度为40μm , 以线速度为30m/min 逆向运转, 低折射层厚度为100nm 。富士公司还有多件防反射膜专利, 尽管配方组分及膜的组成有所不同, 但涂布方式都采用微凹版涂布工艺。此外, 柯尼卡美能达公司在S20060286395专利中提及的抗划伤硬质层、低折射防反射层的涂布, 均采用了微凹版辊涂布工艺。日立麦克赛尔公司在US20060105175 专利中有关等离子显示屏前用的近红外线屏蔽层制造方法中也采用微凹版辊涂布工艺。

2.2.2 在有机高分子导电层和有机发光二极管(OLED)产品中的应用

日本富士通公司在其FIND Vol.26 №1 中报导了新开发的有机导电聚合物薄膜应用于触摸屏电极, 在耐用性方面较传统I TO 膜更胜一筹, 其使用寿命预期高出现有产品10 倍以上 。该有机导电聚合物膜的形成采用了微凹版技术。通过对涂布辊, 涂布速度, 干燥温度等因素进行最优化调节,可在聚酯表面形成非常均匀的导电膜, 其厚度约为100 ~ 200nm 。涂布所用的是有机导电聚合物的水溶液, 而不是溶剂, 因此属环境友好型工艺。

美国3M 公司在US6593690 专利中提出了带有导电聚合物缓冲层的OLED 制造方法。通常OLED 的结构为原构基材/ITO 阳极/空穴传输层/聚合物发光层/电子传输层/阴电极。该专利提出在ITO 阳极和空穴传输层之间加入导电聚合物缓冲层(Co nducting Po lymer Buf fer), 以改进发光效率。该导电聚合物(聚苯胺系)溶液采用康井精机公司生产的微凹版辊涂布设备涂布在ITO 层上,干膜厚度为2000 。

日本夏普公司在US6815141 专利中提出了一种OLED 显示器的生产方法, 是将聚[ 2-甲基-5- (2-乙基己氧基)-1 , 4-对苯乙炔] (MEHPPV)配制成1 %四氢呋喃溶液, 作为发光体层溶液, 其粘度为2.8cps , 用微凹版辊工艺涂布在基材上, 在纯氮气下加热至90 ℃干燥5min , 除去溶剂形成厚度为50nm 的发光层。然后将此发光层再转移复合到透明电极的基体上, 制成O LED 面板。美国专利US20070200489 提出生产大面积OLED 器件的方法。该O LED 产品的剖面结构如图4 所示。14 为基材, 16 为第1 电极, 18 、20为活性聚合物, 22 为第2 电极。第1 电极是阳电极, 通常采用I TO 导电膜, 其厚度约为50 ~250nm , 透光率为80 %;第2 电极既可以是透光的, 也可以是不透光的, 如由铝箔、锰或银组成。

当两电极之间有电压产生时, 活性聚合物18 、20就会发光。作为发光层的化合物可以是聚芴或聚噻酚化合物(PEDOT)。该发明专利的实施例中提到, 首先用微凹版辊涂布方法将0.75 %PEDO T 溶液涂布到已有I TO 导电层的聚酯片基上, 干燥后得到约80nm 厚的干膜, 然后在干燥的PEDO T 膜上再用微凹版辊方法涂布1 %浓度的聚芴化合物溶液, 干燥后该发光聚合物膜厚度约为100nm , 涂布完成后按要求采用溶剂抺拭法(SAW) 替代曝光蚀刻法进行配线图案化, 由此可以得到低成本卷对卷生产大面积的有机发光器件。

图4 OLED 产品剖面结构示意图

3 条缝涂布工艺

3.1条缝涂布工艺简述

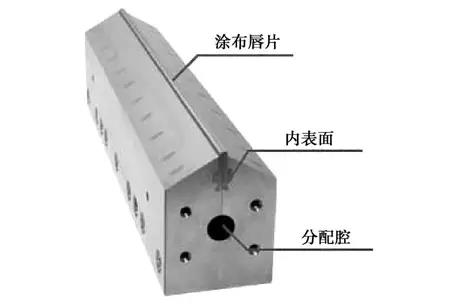

条缝涂布原理如图5 所示, 涂液首先输入条缝涂布模头的贮液分配腔中, 然后经过狹缝向横向的匀化作用, 在出口唇片处以液膜状铺展到被涂基体上。这是一种预计量的涂布方式, 即涂布量取决于输入液料量与基材运行速度之比, 可预先精确设定。通常都采用高精度无脉冲计量泵来输送涂布液料, 以保持涂液供料的稳定准确。通过控制涂布模头和被涂基材之间的间隙以及模头下方设置的负压, 可以达到薄层涂布的目的。涂布的均匀性则取决于涂布模头, 特别是前后唇片的设计、加工精度、变形状态和涂布物料本身的物性(流变特性和表面张力等), 以及涂布间隙、负压和车速等工艺条件的设定。

图5 条缝涂布工作原理示意图

一种可用于锂电池、太阳能电池以及OLED等不同产品的超精密条缝涂布模头的外形及其分配腔内部结构, 如图6 、图7 所示 。上部唇片横向平直度为1μm/m , 表面粗糙度分别为RZ<0.1μm(碳化钨超硬合金材质)和RZ <0.2μm (不锈钢材质), 涂布液分配腔的表面粗糙度RZ <0.2μm 。

图6 条缝涂布模头照片

图7 条缝模头的分配腔照片

条缝涂布可分为背辊直接接触和基材张力控制条缝涂布(Tensioned Web Slo t Coat ing , TWSC)2 种涂布工艺方式。采用背辊直接条缝涂布方式,背辊本身的平直度以及轴承的跳动量都对涂布间隙的恒定产生不利的影响。而且由于涂布间隙很小,容易受到基材表面尘埃颗粒的影响, 而产生涂布弊病。而基材张力控制条缝涂布因为不用背辊支撑,是一种弹性流体动力学的涂布方式, 如图8 所示。被涂基材沿两导轴运行, 与条缝涂布模头相对应, 藉助于供料压力与基材张力之间的弹性流体动力学的平衡, 而得以维持一定的涂布间隙。这种方法首先由日本富士公司开发应用于磁带的生产, 即底层为非磁性层, 上层为金属磁粉层。上层厚度仅为0.2μm 。这是用金属蒸镀法制得的磁带才能达到的技术水平。目前这种涂布方法仍由富士公司不断改进, 并应用于各类新产品的开发生产。近年来, 台湾学者也对TWSC 涂布工艺进行了系统的理论分析和超薄(0.4μm ~ 1.2μm)涂布实验, 取得了良好的结果。

图8 基材张力控制的条缝涂布示意图

条缝涂布和挤压涂布的涂布量取决于供量和支持体的运行速度。涂布间隙的大小在保持涂布液桥稳定的前提下尽可能大些, 以防止各种尘埃杂质的滞留积累造成涂布条道弊病, 甚至撕断运行的支持体。在涂布模头下面设置真空负压装置, 有助于在适当扩大间隙的情况下, 保持液桥的稳定。条缝涂布和挤压涂布既可以是单层涂布, 也可以用于多层涂布。

条缝涂布还可以实现条幅型和间歇型特定的非连续性涂布, 如图9 所示, 以适应一些高附加值产品的特殊要求。例如应用于染料热转移打印的RGB (蓝、绿、红) 的卷状色带, 就是三色染料涂层以一定间距竖向并行排列的, 而锂电池的电极, 则呈方块间歇排列, 以适应工业化组装的要求。单片条缝涂布主要用于大尺寸液晶玻璃面板(第7 、8 代)上涂布光刻胶时应用。

图9 特定涂层形态示意图

实施条幅涂布方法, 是在涂布模头内涂液流动通道中安置相应的阻塞片, 阻止这部分涂液的流出, 形成涂布空白区。间歇涂布则主要藉助于涂液供料系统的开启/关闭, 以精确控制其涂布长度及间隔距离。

近年来, 条缝涂布的高精度、超薄层及非连续性涂布有了进一步的发展, 大大扩展了其在各类高附加值产品开发中的应用。

3.2条缝涂布工艺在各工业领域中的应用

3.2.1 条缝涂布工艺在OLED 制造中的应用

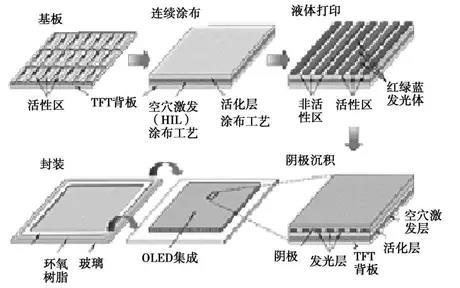

美国杜邦公司在“SID2009” 展会上发布了最新涂布工艺有机EL 材料及制造工艺(论文编号:40.3) , 介绍杜邦公司采用溶液涂布工艺简化OLED 结构, 使OLED 效率、成本及可靠性大为提高。该公司的OLED 模块成本仿真分析数据测定表明, 采用蒸镀制造工艺制成的O LED 面板TFT 以后的工序成本(不包括TFT 底板及电路模块) 高达液晶面板的2 倍以上, 与此形成对照的是涂布工艺OLED 成本可降至现行液晶面板的一半。

图10 (a)所示为现有OLED 的结构, 红绿蓝各发

光层主要采用蒸镀和旋涂工艺。而改进后的结构如图10 (b)所示, 空穴注入层(HIL)及空穴传输层(HT L)为公用层, 采用条缝涂布连续均匀涂成。其优点是涂层均匀性优于旋涂工艺, 减少了物料的损耗, 可实现大尺寸8 代显示器的生产。

图10 杜邦公司两种OLED 结构示意图

杜邦公司涂液工艺制造OLED 彩色显示器流程如图11 所示, 其中HIL 和HT L 公用层采用条缝涂布, 图案化的三色发光层采用噴墨打印工艺。

图11 杜邦公司涂液工艺制造OLED彩色显示器流程图

杜邦公司专利US20070020395中则叙述了O LED 电子发光器件的制造方法;在基材I TO 导电层与发光层(EL)之间加入一层缓冲层(Buf ferLaye r)以提高发光效率。将缓冲分散液(由聚次乙二氧基噻吩和聚全氟磺酸组成)涂布在已有导电层的玻璃基板上。为达到一定的厚度, 采用旋涂方法需要20ml 缓冲分散液;而采用条缝涂布只需要5ml 缓冲分散液, 可大大节约原材料, 充分显示了条缝涂布工艺的优点。

OLED 在照明方面的应用, 同样有着巨大的市场前景。据报导, 美国能源部已拨款225 万美元, 支持杜邦公司一项二年计划, 用于开发低成本的固态OLED 照明器件。此计划欲将杜邦公司在开发O LED 显示器方面的经验用于固态照明器件———采用湿法涂布工艺制造O LED , 具有资本投资少, 减少固定费用, 节约原材料等方面的优点。

由比利时IMEC 和荷兰TNO 两家公司联合组成的Holst Cente r 正在致力于OLED 照明的研发和生产。目前采用喷墨打印和凹版印刷制造工艺, 正在转向条缝涂布工艺实行卷对卷生产OLED 。该中心已建成条缝涂布生产线, 并已涂成了有机高分子(PEDOT)导电层。

3.2.2 条缝涂布工艺在防反射膜制造中的应用

富士公司在美国专利20070139780 中提出在基材上涂有4 层结构的防反射膜, 即基材/硬质层/中折射率层(折射率为1.6 ~ 1.65)/高折射率层(折射率为1.85 ~ 1.95)/低折射率层(折射率为1.45 ~ 1.55)。制造这样的防反射膜可以有几种涂布方法, 但最好还是采用条缝涂布方式。为了得到200nm 以下的涂膜厚度, 涂液的粘度最好控制在2.0mPa-sec 以下, 涂布量则控制在2.0 ~5.0ml/m2 , 表面张力最好控制在19 ~ 26dy ne 之间。表面张力太低会影响廓能的最高涂布车速。所采用的条缝涂布模头结构如图12 所示。图中后唇片IUP 为0.5mm , 前唇片ILO 为50μm , 条缝宽度16 为150μm , 长度为50mm , 前唇片18b 与运行基材之间的距离G L 为50 ~ 80μm , 而后唇片18a 与基材的距离GL 为100μm 。四层的涂布车速均为25m/min , 负压设定为0.8Kpa.干燥固化后硬质层的厚度为8μm , 中折射率层(折射率为1.63)厚度为64nm , 高折射率层(折射率为1.93) 厚度为103nm , 低折射率层(折射率为1.45) 厚度为83nm 。涂布机为四站式一次涂成, 涂布前设有基材净化除尘设施, 对空气净化也有严格要求。专利说明中列出了各层的组分及配方。富士公司还有多件条缝涂布制造防反射膜的专利得到了授权。

图12 条缝模头结构图

3.2.3 间歇式条缝涂布的应用

由于各种电子产品的发展, 对充电锂离子电池的需求量愈来愈多, 从而对制造锂电池的电极和隔膜的用量也随之增加。一种常用的圆柱形锂离子电池结构如图13 所示, 其中铜箔的双面涂以碳或石墨浆料, 而铝箔则双面涂以正性活性材料锂酸盐(LiCo2 , LiMn2O4 等)浆料, 分别形成电池的正极和负极, 中间由多孔隔膜隔离, 其间则充注电解质。由于锂电池组装的要求, 其电极的工业化生产采用间歇方块式涂布工艺(参见图9)。为实现这种间歇式涂布, 一般都采用断续供料方法。一种应用阀门开启来控制涂液间歇供料的原理, 如图14所示。当阀门B 开启而阀门A 关闭时, 由泵向条缝涂布模头供料, 实施正常涂布。而当阀门B 关闭而阀门A 开启时, 涂液停止向涂布模头供料,正常涂布停止, 涂液循环回流至涂液贮槽。阀门A , B 的开闭切换根据涂布速度、涂布长度、间歇空白处的长度确定, 并实现自动控制。为了确保锂电池电极涂布始端与末端涂布量的均匀, 特别为防止末端产生厚边现象, 以及防止在管路上阀门开闭对涂布模头进出料产生的滞后现象, 一些电池专业生产厂家, 如日本住友、东芝, 美国3M 等公司都分别提出直接实施模头分配腔内涂液的进出控制,减少滞后现象, 并申请了各自的专利。

图13 圆柱形锂离子电池结构图

条缝涂布还可以用于导电体或半导体浆料的条带状涂布。如有的公司称开发了可双面同时涂布48 条条带的技术设备, 涂膜带宽度为20mm , 空白隔离区宽度为10mm , 而且双面条带还要严格对应, 以防止能量密度的不平衡。

图14 双阀控制间歇条缝涂布

上述间歇涂布都要藉助于结构复杂的电气机械装置来实行。台湾学者在2008 年第14 届涂布科学与工艺年会(ISCS T 2008)上发表了关于利用空气气泡实施非连续微细图案涂布的论文 , 这种方法实际上就是一种先进的模头涂布方法, 即将已知的模头涂布方法与间歇涂布方法结合起来, 形成一种微距图案的方法。其原理如图15 所示, 其中气泡相当于送料阀、计时器和分配器, 这样可以直接快速、重复地形成均匀的微距涂膜。图中红、绿、蓝三原色的涂料采用气液双相流动的方法进行间歇微距涂布, 就可以制作平板显示器用的彩色滤光片。此项发明已获得美国专利授权。

图15 气泡双相涂布制备彩色滤光片原理图(a)与气泡涂布法的简单模型图(b)

4 结束语

从以上简要介绍可以了解到, 以涂层结构为特征的功能性材料, 如LCD 显示器中所用的各类光学薄膜, O LED 显示屏, OLED 照明器, 电子显示纸, 锂离子电池电极等产品中的功能性材料的研发、生产, 都离不开精密涂布工艺的应用。随着这些材料性能要求的不断提高, 以及更多新型功能性材料的开发, 都对精密涂布工艺提出了更高的要求。为了适应这些材料的独特功能要求, 以及为了适应低成本、大规模生产的要求, 精密涂布工艺本身也在不断改进与发展。传统的固态镀膜工艺(如真空蒸镀, 化学沉积等), 由于投资、原材料消耗以及面积、规模、成本等诸多因素的限制, 将逐渐被卷对卷的湿法涂布工艺(单层或多层)所取代。

精密涂布工艺的改进与提高, 进一步拓展了其应用领域, 促使产品结构性能的完善和提高, 以实现低成本、高质量的大规模生产, 增加产品的市场竞争力。“工欲善其事, 必先利其器” 。国内相关领域的从业人员自产品研发开始阶段, 在设计产品各项特性结构和配方组分时, 就必然要考虑到如何选择适合的涂布工艺。目前在感光材料、磁记录材料、轻工造纸以及塑料加工工业领域中实际应用的涂布方法有几十乃至上百种之多。本文重点介绍了微凹版涂布和条缝涂布2 种工艺。这2 种涂布工艺各有特点, 但绝不是唯一的精密涂布方法。只是说明在当前一些极为重要的功能性材料生产中得到了广泛认可和应用。涂布方法的选择, 必须对被涂材料的结构性能、质量要求, 以及涂布液体物化特性(粘度、pH 、含固量、流变特性等) 进行综合考虑来确定, 同时还要考虑到后续的干燥和固化工序。希望本文的介绍, 能起到“他山之石可以攻玉” 的参考借鉴作用。

温馨提示:本文内容源于中国乐凯胶片集团公司,作者谢宜风,版权归原作者、原出处所有。如涉及作品版权问题,请与我们联系,我们将删除内容或协商版权问题。

投稿邮箱:874898085@qq.com